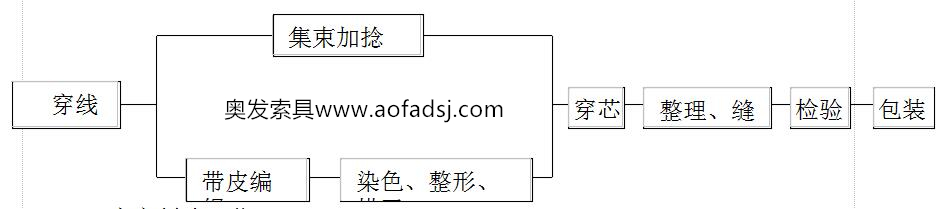

1、 吊装带制造工艺流程

1、 生产制造工艺

5.1、集束、加捻

5.1.1穿线:

(1) 首先把检查好的原纱摆放在纱架上,使纱脱线顺利。

(2) 穿40根纱(两侧各20根)过瓷砖、瓷牙、牵引到摆动器上。

5.1.2集束

(1) 把纱轴安装好,使其牢固,把穿好的线围绕在纱轴上。

(2) 开动机器,注意速度不易太快,调整摆动器摆动纱线能左右平均的缠绕在纱轴上。

(3) 集束当中不可断纱,纱线不可集的太多,离纱轴边缘2厘米左右。

5.1.3加捻

(1) 把集束好的纱轴,安装到转动加捻机上,引出线束引至摆动器。

(2) 把空纱轴安装好,把线束缠绕在纱轴上。

(3) 先开动集束机,把速度放到最慢,然后开动转动加捻机,再调整捻距。

(4) 调整捻距,就是调整集束机的快慢,使捻距在10cm/每捻为佳。

5.2 织带

5.2.1穿线

(1) 把已加捻检验好的纱线整齐的摆放在纱架上,使其脱线顺利。

(2) 首选把预计用纱的根数平分两侧,然后把纱线按顺序由前至后,由上而下,把每一根纱穿过瓷传、瓷牙,按顺序穿入钢扣,使其整齐,不可互相粘扭,交叉。

(3) 把穿好的纱线一上一下的顺序穿过四个隔离杆,一定要上下分清,不可交叉。

(4) 把纱线从机头的右侧按顺序穿过棕框,注意穿芯时,一定要按棕框顺序先3框、4框、5框、6框,不要漏穿和交叉穿。

(5) 把穿过棕框的纱线整理好,从机头右侧开始,按888888……888的顺序插入机头钢扣,每个棕框的纱一定按规定数量穿,不可多或少。

(6) 最后用没有加捻的纱线按每侧4根、2轴从瓷传、瓷牙、钢扣到棕框,二组分别穿一框二框,然后把纱线穿入有捻线的钢扣最前一个和最后一个。

5.2.2织带

(1) 把穿好的所有纱线编成辫卷入织带器中,检验设备准备织带。

(2)各种吨位的吊带皮的宽度,纱线数量如下表所示,将纬线从减震沟针上穿入在摆针,转动手轮,看纬线和锁边线是否能顺利钩在钩针上,然后点动织机,看送纬量大小一般根据织出的带皮宽、窄来定,宽为送纬量

大、窄为送纬量小,如送纬偏大或偏小可调节送纬轮使其正常

(3)在编好的带皮上人工喷刷产品油漆标致:WLL:(吨位数值)

5.2 染色与整形

5.3.1工艺流程

(A)浸轧染液----------(B)预烘干燥------------(C)热熔固色------------(D)牵引落带

5.3.2工艺条件

(A)浸轧染液

(1) 浸染方式:一浸一轧

(2) 40℃温水调制染液(不可过高,否则容易凝聚)。

(3) 轧槽内染液量不易过多,随用随加。

(4) 轧余率(带液率):45%

(5) 轧辊均匀性调整:取白纸2张,复写纸1张,把复写纸夹在白纸中间,经上述调整好后用轧辊压轧,看白纸上复印的蓝色印痕是否均匀,微调轧辊两端的压力,使印痕均匀。

(B)预烘干燥

(1) 预烘温度:110℃(热风温度)

(2) 预烘箱内带皮容量:约17.5米

(3) 预烘时间:60秒(预烘箱内停留时间)

(4) 预烘车速:17.5米/每分钟。(考虑到预烘、热熔、牵引三道工序为同步运行,所以车速必须一致,并且在同一范围内)

(C)热熔固色

(1) 热熔温度:180℃+10

(2) 热熔箱内容带皮量:约17.5米

(3) 热熔时间:240秒

(4) 热熔车速:4米/每分钟。(热熔室内的带必须平整,不得打扭、打折)

(D)牵引落带:检查染好的带皮的是否合格(带皮干燥、不粘手、掉色少)。根据需要随时调整车速。

5.3.3染液的配置:

(1) 估算染带所需染液数量,在染液槽内加入适量40℃以下清水。

(2) 染料和胶按1:2的比例倒入水中,并不断搅拌,直至染色合适。

5.2 穿芯

5.4.1准备工作

(1) 首先把加捻好的经轴放在轴架上,一般穿芯用四轴。

(2) 把穿芯机按所需吊装带长度调好尺寸,一般应超出固定长度5-20厘米,按吊带吨位来定。

5.4.2穿芯

(1) 把带皮按所需长度下料,下料带皮应长出400-800mm。

(2) 把四轴纱穿在牵引钢丝上,穿过带皮,卷入皮带轴内,把线头和进线端编辫连接,用胶布粘好。

(3) 点动脚踏开关,按标准穿芯(标准如表)。如发现带体紧绷,就应向前松,使其在不紧不松中穿芯、。

5.4.3整理、缝合

(1) 把穿好的带子从头至尾整理平整,不可扭曲,把外带皮穿入另一端内,把带子封好。

(2) 缝合长度应为200-300mm,缝合线应凹进表面,并进行回缝,带子丙端应留有5-10mm左右的边,千万不要贴边缝合。

(1) 穿芯时一定注意安全,手脚一定配合好,应避免手卷入皮带轴。

(2) 吊装带上缝制产品标牌。

5.2 检验、包装、入库

(1)依据“JB/T8521-1997”标准,按公司颁发的检验标准,对成品合成纤维吊装带进行检验,合格后包装入库。

(2)在包装好的产品包装内应放入产品“合格证”。

(3)吊装带的存放应避光、防潮、远离高温。