由于压套机液压式压套机的工作过程比较简单,为工进——返回———停止。工进时候的油缸速度慢为返回的速度较快,为。所以其液压控制系统也比较简单,只要在油泵和油缸之间串联一个换向阀就可以达到目的。为了 控制系统压力和对系统起安全保护作用,在油泵和换向阀之间并联接上一个溢流阀

另外,为了充分发挥液压的无级调速的特性和尽可能减少系统元件,系统采用手动变量泵。(变量泵可节省调速阀,减少系统发热)

由于系统压力较高,流量较大,油缸返回速度大,冲击大,为了控制返回速度活儿减小冲击,在油路上串联一个双向节流阀(可调),以达到目的。所有的液压元件都安装在集成块(150x150x120)上

帕斯卡原理指出:在充满液体的密闭容器内,施加于静止液体表面的压力将以等值同时传到液体的各点。所以在液压系统中,当忽略液体自重时液体静止段内压力到处相等,如实验系统中压力表的示值反映表前管道引出处的压力值。

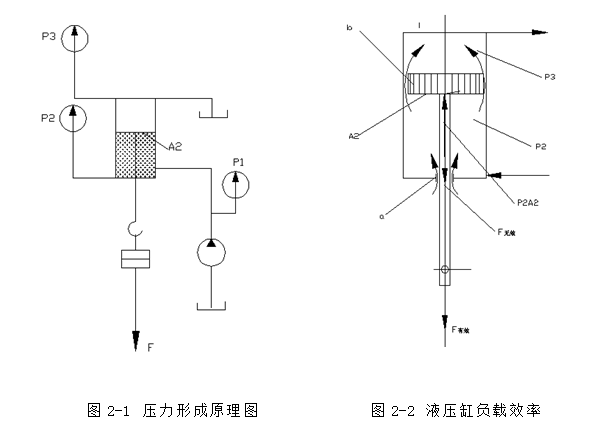

以一个不完全系统(图2-1)为例,液压缸有杆腔活塞有效面积为A2,阻力负载为F。液压泵从油箱吸油,经压油管供油至液压缸下腔,由于F的存在将阻止液压缸下腔密封容积的增大,从而使泵不断排出的油液受到压缩,因此导致油压不断上升,当压力升高到能克服阻力负载F时,活塞便被推动上升,这时,因缸的上腔直通油箱,P3=0,则有如果F不变,液压缸下腔将维持P2不变,继续推动活塞上移。如果F=0,略去活塞自重和其它阻力时,泵排出的油液可以推动活塞上移,但不能在液压缸下腔建立起压力(P2=0)。以上说明,在容积式液压传动中,工作压力决定于外界负载,即决定于油液运动时受到的阻力。

液压系统中液流受到的阻力,往往有三大类:1、外加阻力。如液压缸提升的荷重,推动机械位移的力,液压马达驱动机械回转运动的扭矩等。2、液压阻力。沿程阻力和局部阻力统称液压阻力。3、密封阻力。如活塞杆作直线往复运动时,它与密封件间的摩擦所产生的阻力等。

在图2-2中液压缸上腔直通油箱,即P3=0,此时液压缸理论推力为。客观上由于活塞杆与端盖在a处和活塞与缸筒在b处存在密封阻力,a处存在外泄漏和b处存在内泄漏(由高压腔向低压腔的泄漏),加之制造和安装误差,偏载引起活塞和活塞杆倾斜而产生的附加阻力等因素,使液压缸能推动的实际荷重F有效总小于理论推力F理,为此,用负载效率表征它们的关系,是以F有效与F理之比来表征的,即

或F有效=F理-F无效 (2-1)

若将式(2-1)中各力改用表压(压强)形式表示,则有

,

.

式中 P有效 ——液压缸有效负载压力;

P2——液压缸工作腔压力;

P无效——液压缸无效负载压力。

所以 P有效=P2-P无效 (2-3)

或 P2=P有效+P无效 (2-4)

式(2-4)为液压缸工作压力决定于外界负载的表达式,它说明要使活塞运动,工作腔的压力P2必须等于液压缸有效负载压力和无效负载压力之和。

在图2-3所示的实验装置系统中,液压缸回油路阻力可以忽略不计,

即P3=0,此时泵2出口工作压力P1由两部分组成,一部分是从泵出口至液压缸进口的油路上各种阻力(如调速阀4,换向阀6,节流阀7,管道等)产生的压力损失之和∑△P,另一部分就是液压缸工作腔的压力P2,

P1=P2+∑△P (2-5)

式(2-5)为液压泵出口工作压力决定于外界负载的表达式,它说明液压缸要获得工作压力P2,液压泵的工作压力P1必须等于液压缸工作腔压力和该工况下油路压刀损失∑△P之和。当调速阀4关闭时,泵排出的全部油液仅通过溢流阀9,10溢回油箱,泵的工作压力由溢流阀9,10的局部阻力决定,溢流阀调定后,液阻基本不变,因此P1也基本不变。当调速阀4打开到某一开度,泵排出的油一部分供液压缸工作,多余的油仍通过阀溢回油箱,但通过阀口溢流的油必须克服调定的液阻,因此可知此时泵的出口压力P1仍基本不变。液压缸工作中如果外界负载在变化,则P2一定随之变化,这时调速阀4将自动调节液阻即过阀的压力损失△P调 ,使P2+∑△P恒等于P1,即当P2增大时,△P调减小,反之亦然。